最近很對客戶在咨詢蘭迪鋼化爐的時候都問道,你們的鋼化爐有輻射爐、強制對流鋼化爐,對流爐里又分半對流和全對流兩種,那么我該如何選擇呢?其實我們玻璃深加工這個行業(yè),大部分都是以銷定產的,特別是鋼化玻璃這塊,都是定制式的訂單,尺寸和冷加工在鋼化前就要完成,后期是無法進行二次加工的(當然鋼化下游的中空,夾膠等再加工不算),所以了解自己的目標客戶需求才是選購鋼化爐的前提。

首先我們先說一下輻射爐和強制對流爐的區(qū)別:

提到強制對流鋼化爐就不得不提到Low-E玻璃, Low-E玻璃又稱低輻射玻璃,是在玻璃表面鍍上多層金屬或其他化合物組成的膜系產品。普通透明浮法玻璃鋼化時,要求玻璃最低溫度要達到Tg以上的40~50℃,由于Low-E玻璃鍍膜對紅外線輻射具有較高的反射性,降低了膜面玻璃表面的吸熱速率,并且加熱不能超過630℃,為保證玻璃板內部溫度達到鋼化溫度,需延長在爐內加熱時間,這樣就會造成Low-E玻璃膜面因長期暴露在高溫下膜層會氧化甚至燃燒,表面質量下降,基本功能受到破壞甚至會喪失而Low-E玻璃的膜面特性,影響玻璃的基本特性。另外普通輻射式加熱爐鋼化Low-E玻璃時還存在另一問題:玻璃上、下表面受熱不均勻,溫差過大,出現(xiàn)翹曲,不易形成所需的溫度曲線,在鋼化爐內形成翹曲的玻璃下表面容易出現(xiàn)輥道印、白霧等現(xiàn)象,玻璃平整度下降,做夾層玻璃時導致膠片厚度增加,成本提高。 利用增加上部輔助對流管的方式,雖然能取得一些效果,但噴吹常溫的壓縮空氣到爐內導致玻璃鋼化爐熱效率下降,能耗增加。由于設備本身的局限性,用普通輻射式加熱爐鋼化Low-E玻璃時更容易出現(xiàn)產品缺陷,如:成品玻璃應力斑明顯集中、平整度超差以及由于表面應力過大、增加硫化鎳自爆率等不良現(xiàn)象等,同時對操作水平要求甚高,產品質量不易控制,生產效率低。

強制對流爐最大的優(yōu)點是在加工鍍膜玻璃上,另外我們在實際生產過程中也會發(fā)現(xiàn),在加工普通白玻的時候強制對流爐生產效率和產品質量上都明顯優(yōu)于普通的輻射爐。再結合現(xiàn)在國家節(jié)能減排及綠色建材的要求,節(jié)能玻璃是未來玻璃加工發(fā)展的必然趨勢,所以一般情況我們會建議客戶選擇強制對流鋼化爐而不選擇輻射爐。

其次我們再說一下上下全對流的鋼化爐與上部半對流鋼化爐的區(qū)別:

上部半對流鋼化爐實際上是介于全對流鋼化爐和輻射爐的中間產品,上部采用空氣對流方式對玻璃上表面進行加熱,下部還是采用傳統(tǒng)的輻射加熱方式,可以解決Low-E玻璃表面輻射率低的問題,可以加工部分Low-E玻璃。適合有加工部分規(guī)格Low-E玻璃需求并且訂單量很小的客戶。

全對流的鋼化爐在下部也增加了對流裝置,強化了下部傳熱。解決了在加工大板面玻璃和小于4mm的鍍膜玻璃時由于僅玻璃鋼化爐上部采用對流傳熱,但是玻璃上表面的傳熱速率明顯加快,相對而言下部傳熱較為緩慢,容易出現(xiàn)球面彎曲等缺陷的問題,可使玻璃上、下表面同步加熱,因而玻璃加熱質量更加完美,生產效率更高。全對流鋼化爐適合鍍膜玻璃加工量大于30%以上或玻璃加工品種多的企業(yè)。

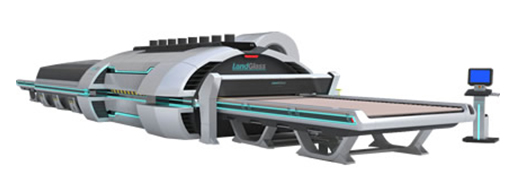

早在2003年洛陽蘭迪(LandGlass)就提出了噴流式強制對流的概念,2004年成功地制造并投入生產了國內第一臺真正意義的強制對流鋼化爐。如今,蘭迪強制對流爐鋼化機組已經生產銷售了近千臺(套),其數(shù)量是業(yè)內其它企業(yè)無法比擬的。通過實踐證明,蘭迪的對流爐在加工高端玻璃上,相比其他企業(yè)同級產品在能耗上低7%-10%,生產效率上提高8%-10%。洛陽蘭迪機器研發(fā)生產的強制對流爐技術水平、產品質量已達到世界領先水平!